Arbeitsfotos und -videos

copyright © by GrozBeckertKG mit freundlicher Genehmigung von Markus Settegast am 10.01.23

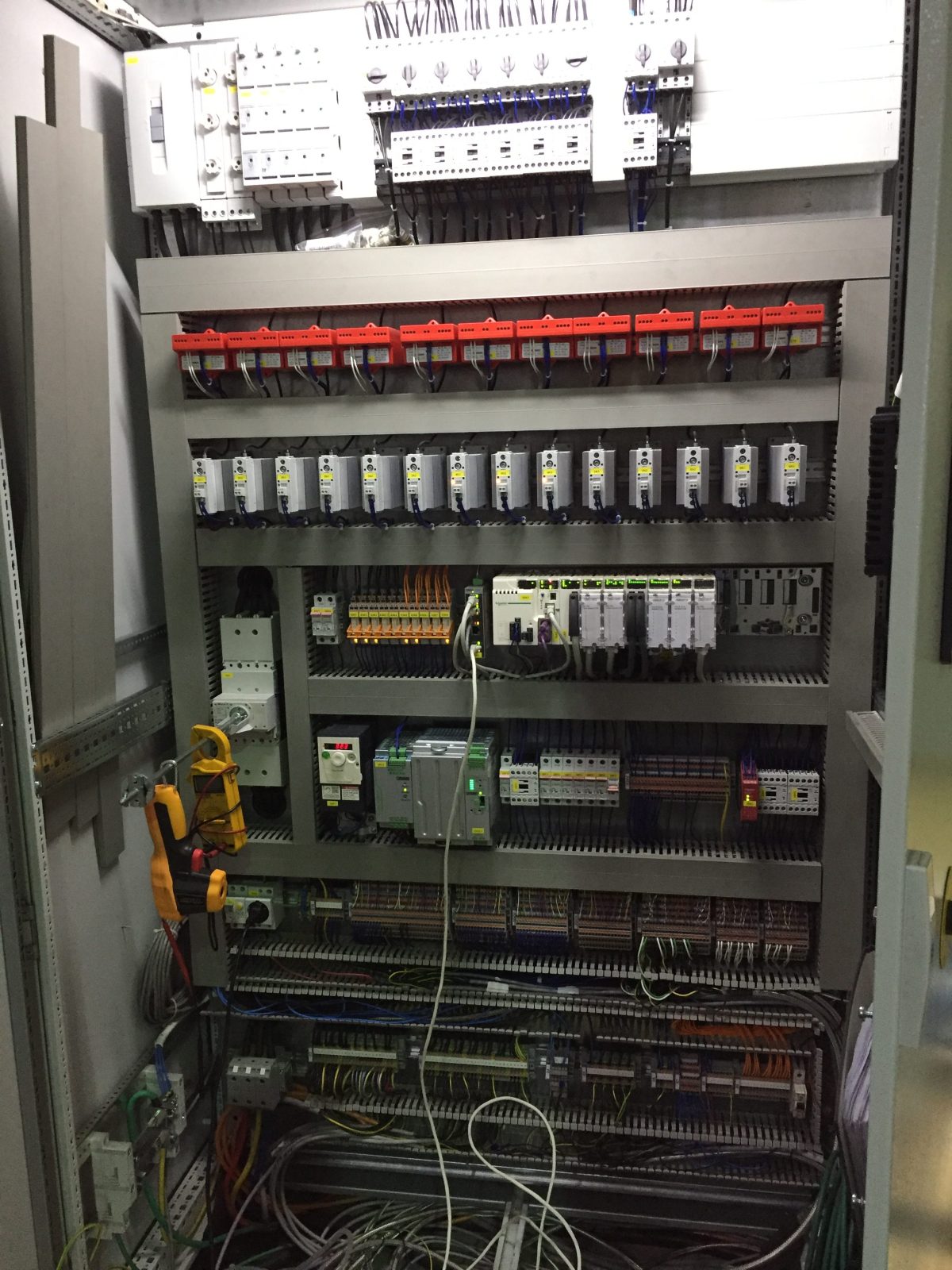

Sämtliche Schaltschränke mit den dazugehörigen Schaltplänen wurden, unter Berücksichtigung meiner Vorgabe der Hardwarekomponenten, an eine externe Firma vergeben. Mit der Firma Omexom wurden in all den Jahren erfolgreiche Projekte durchgeführt. Ich konnte mich stets auf eine gute und detaillierte Ausführung verlassen. Ich würde für zukünftige Projekte diese Firma erneut zu Rate ziehen.

Retrofit von einer Kerbschleifmaschine für Zwillingsnadelkolben-

Zuführung der Kolben wurde mit einem bürstenlosen DC-Motor ausgeführt mit der

Zielsetzung den Transport für die Kolben zügig zu unterbrechen falls Endlage

nicht in Ordnung. Im Falle einer nicht

korrekten Endlage würde der Motor durch Schwergängigkeit ausgekoppelt und die

Zuführung der Kolben beendet & eine Störungsmeldung wird über das HMI

ausgegeben. Zur Anwendung kam eine Kleinsteuerung Zelio und ein modernes

Touchpanel (HMI) von Schneider Electric. Das dazugehörige Programm wurde von

mir erstellt. Mit der Kombination HMI & Steuerung ist es möglich 4

Eingangs-/ & 4 Ausgangs-Wörter zu verarbeiten. Es können dadurch die

benötigten Tasten, Rückmeldungen & R/S Zählwerk realisiert werden. Ideal

für eine kleine Steuerungsaufgabe Im

Vergleich zur alten herkömmlichen Steuerung können nun einige Rückmeldungen der

Maschine ausgewertet werden incl. der zusätzlichen Funktion über den Antrieb.

Vorher wurde hier nur eine Kupplung eingesetzt bzw. Rückmeldungen von der

Maschine wie zum Beispiel Störungen waren nicht möglich. Ebenso die

Unterbrechung der Anlage über den neuen Antrieb.

Die geschliffenen Kolben werden später in dem

Spritzgussprozess verwendet, wobei der geschmolzene Kunststoff sich gleichmäßig

um den angeschliffenen Teil des Kolbens verteilt um somit eine gute Stabilität

zu gewährleisten. Der Halt der Anlage wurde angestrebt, um den frühzeitigen

Verschleiß der Schleifscheiben zu verhindern.

Ursprünglich war noch ein Einsatz einer Kamera von Keyence

vorgesehen, mit deren Hilfe die Lage der Kolben ausgewertet werden kann, um die

Maschine frühzeitig zu stoppen. Dies war aber leider aus zeitlichen Gründen

nicht möglich. Die Maschine wurde schnellstmöglich in der Produktion am

Standort Indien (Kandla) benötigt. Um zu verhindern, dass die Anlage bei

Stromausfall in einem undefinierbaren Zustand gerät, wurde noch eine 24 V DC

USV von Phönix Contact integriert. Der NOT-Aus Kreislauf wurde mit einem

entsprechenden Relais ausgeführt.

Die Zelio Steuerung hat leider einen großen Nachteil- es ist

nicht möglich sie über ein Netzwerk für Programmiertätigkeiten zu erreichen.

Das geht ausschließlich nur über Modbus- USB- das heißt es muss am Standort ein

Leitrechner zur Verfügung gestellt werden um einen Remotezugriff zu etablieren.

Das HMI kann über Netzwerk erreicht werden, da es in der Versuchsphase mit

einer entsprechenden statischen IP- Adresse versehen wurde. Somit kann ein

schnellstmöglicher Austausch im Falle eines Defektes gewährleistet werden.

Kleinsteuerung Zelio mit Frequenzumrichter von Schneider Electric & Not Aus Kreislauf.

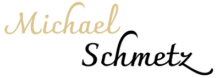

Inbetriebnahme eines bürstenlosen DC- Motors im Tischversuch. (erfolgreiche Anwendung wurde in Bild 1 erläutert)

Vorstellung eines elektronischen Linearantriebes der Fa. Oriental mit der Zielsetzung zur Prüfung zukünftiger Einsatzbereiche

Vorstellung von einem Verkäufer der Firma Oriental eines Bürstenlosen DC- Antriebes im Tischversuch. (erfolgreiche Anwendung wurde in Bild 1 erläutert)

elektronischer Linearantrieb von der Firma Oriental in Betrieb mit der Zielsetzung der Eruierung des Programmieraufwandes. Darüber hinaus gibt es bei der Firma Schmetz sehr viele Anwendungen mit pneumatischen Zylindern. Vor dem Hintergrund das Druckluft sehr teuer ist, war es mir ein besonderes Anliegen elektronische Alternativen in Betracht zu ziehen. Aus Zeitgründen konnte dieses Ziel aber nicht erreicht werden. Es gibt auch noch genug weitere Alternativen von Festo oder anderen Herstellern die mit Codesys programmiert werden.

Retrofit Abflachmaschine HMI- Zelio Kombination; Vorher wurde diese Anlage mit einer herkömmlichen Schützsteuerung ausgerüstet. Der Vorteil mit einer Kleinsteuerung und HMI liegt auf der Hand: die Maschine meldet Störungen zurück-darüber hinaus konnte eine Laufzeitüberwachung der Nadelübergabe programmiert werden. Dies ist bei einer herkömmlichen Schützsteuerung nur durch weitere Installation eines Sonderschützes somit zusätzlicher Hardwareaufwand möglich. Da bei Groz-Beckert Steuerungen & HMI von Siemens eingesetzt werden, habe ich versucht eine Siemens S7-1200 mit Basic Panel einzusetzen (Programmieraufwand hätte auch mit einer Logo-steuerung durchgeführt werden können-liegt aber preislich im ähnlichen Bereich) . Dies war mir aber zur damaligen Zeit wegen mangelnder Kenntnis der Programmierung nur durch in Anspruchnahme von externer Expertise möglich. Ferner hat mir die Applikation des Siemens Basic Panels nicht gefallen, da nur schwarz weiß bzw. die Rückmeldungen in einer Meldetabelle ausgegeben wurde und teilweise schlecht lesbar waren. Wobei das hätte bestimmt noch durch zusätzlichen Programmieraufwand hätte wett machen können. Meiner Meinung ist der eigentliche Vorteil des HMI von Schneider Electric der modulare Aufbau des Displays. D.h Hardware mit Anschlüssen & CPU ist vom Grunddisplay getrennt. Somit braucht nur, beim höchstwahrscheinlichen Ausfall der Hintergrundbeleuchtung, das Grunddisplay ausgetauscht zu werden. Programmieraktivität wäre nicht erforderlich. Das Grunddisplay ist auf dem freien Markt für einen Bruchteil des Geldes erhältlich. Dies würde auch im Falle das nur eine Funktionstaste defekt ist den Einsatz rechtfertigen.

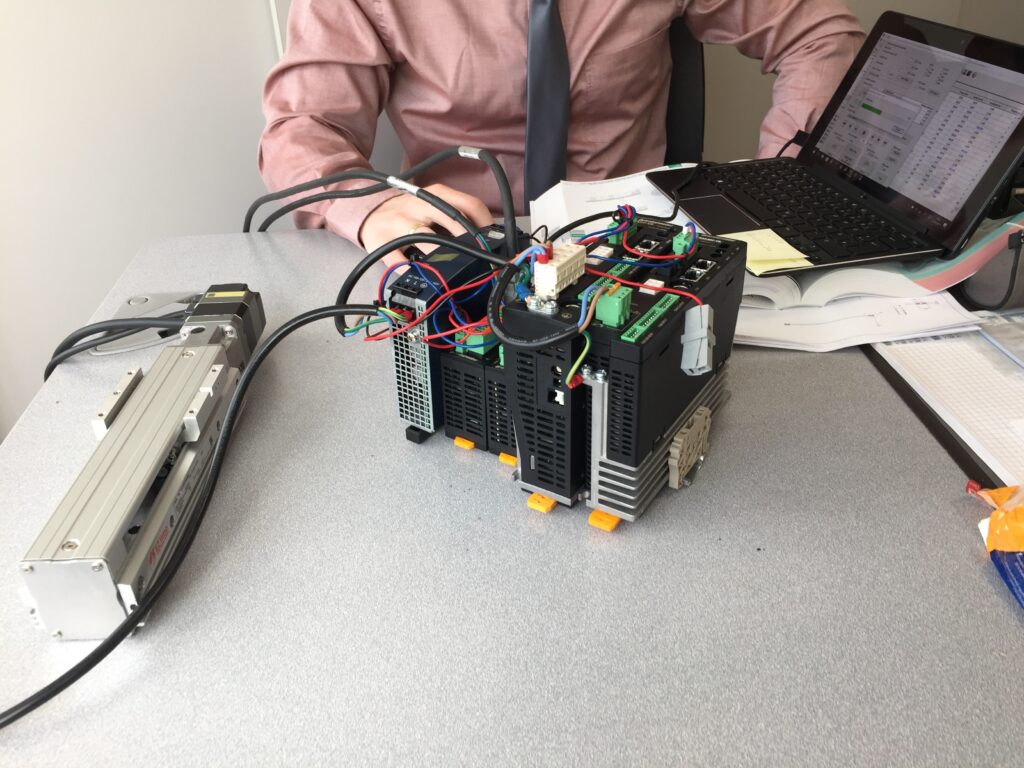

Konfiguration einer M340 Steuerung von Schneider Electric mit 2x64 digitale Eingänge und 4x 16 digitale Ausgänge Die Kombination wurde bei einer der ersten retro fit Fräsmaschinen verwendet.

unmanaged Router hierüber kann der Teilnehmer SPS als auch HMI über die statische IP-Adresse erreicht werden

Konfiguration einer M340 von Schneider electric mit diversen digitalen Ein-/ Ausgängen und Analogteil- wurde verwendet in Retro fit Härteofen

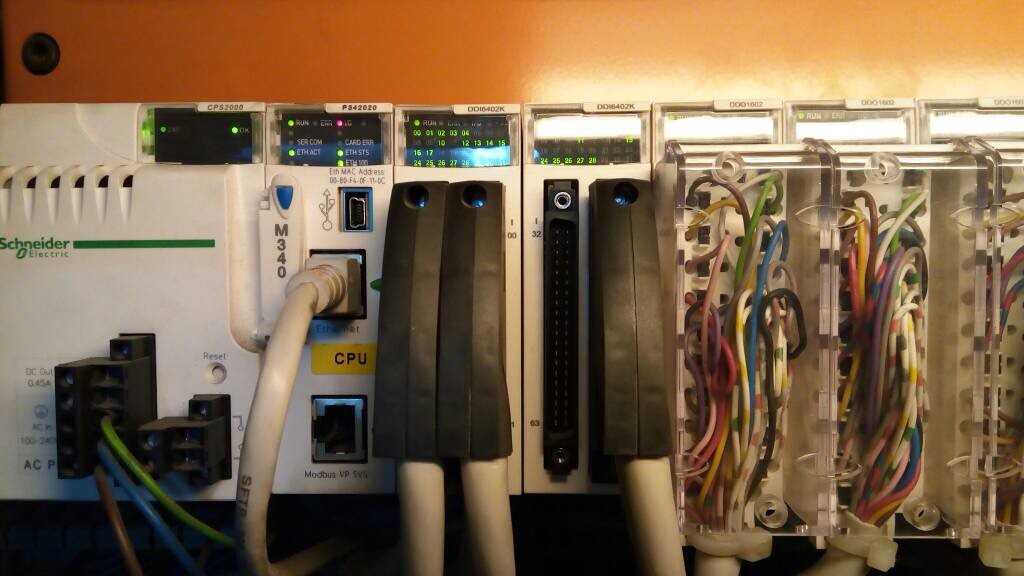

retro fit einer Verchromungsanlage mit entsprechend großen HMI mit dem es möglich ist alle Teilnehmer mit Funktionstasten anzusteuern. Darüber hinaus wurden entsprechende Felder erstellt um Temperaturen einzustellen und den Status anzuzeigen. Ferner wurde eine Seite erstellt um die Behandlungszeiten rückzumelden. Prog Zähler um zu wissen in welchem Schritt die Maschine gerade ist, Ansteuerung Gleichrichter mit entsprechenden Feldern zur Einstellung und Rückmeldung. Die letzte Seite beinhaltet die Animation der Anlage die leider noch nicht umgesetzt wurde- also eine sogenannte virtuelle Inbetriebnahme ist nicht erfolgt. Die Anlage wurde auf einen 2 Transportwagen erweitert zur Verdopplung der Ausbringungsmenge. Hardwarekomponenten wurden mit dem Elektriker vor Ort anschlossen. Leider wird die horizontale Bewegung der Anlage im Kriechgang durchgeführt da die Motordimensionierung des Schnellgangs zu hoch ist wurde er komplett aus der Schrittkette entfernt. Es machte sich wie folgt bemerkbar: die Transportwagen fahren sehr unruhig, daraus resultiert ein übermäßiges Schwingen des Transportwagens wenn der Bestimmungsort angebremst wird.

Erstaunlicherweise war es trotzdem möglich die Anlage auf die gewünschte Ausbringungsmenge hoch zu rüsten. Die Anlage müsste eigentlich entweder mit einem sogenannten Sanft Starter oder Frequenzumrichter ausgestattet werden um den Betrieb im Schnellgang gewährleisten zu können. Dies war damals nicht erwünscht. Mit einem Frequenzumrichter wäre es möglich gewesen die Umschaltung Zwischen Kriech & Schnellgang sanft zu gewährleisten.

Einstellmodus HMI für statische IP Adresse oder über dhcp- Ich hatte mlch damals für die eindeutige Zuordnung einer Maschine über die statische IP Adresse entschieden.

Ausschnitt Frequenzumrichter in der Anwendung Fräsmaschine. Es sind jeweils 2 FU notwendig pro Maschine. In der Regel für 10 Maschinen. Die FU wurden in einem CanOpen- Bus integriert.

Retro fit Toch Panel Fräsmaschine. Vorher waren die Anzeigen und Einstellmöglichkeiten separat verbaut. Dies Bedarf zusätzlichen Aufwand in der Verdrahtung. Mit der Integration des Touch Panels wurde alles inkludiert und somit ist nur noch ein Netzwerkkabel und 24 V -DC notwendig. Durch den modularen Aufbau des Toch-Panels ist eine einfache Wartung möglich. Wenn die Applikation einmal besteht kann, wenn notwendig, über die statische IP- Adresse ein Remote-Zugriff erfolgen.

Retro fit SPS M340 und HMI-Applikation für Härteofen. Grundprogramm wurde damals von meinem Mitarbeiter geschrieben. Inbetriebnahme in Indien mit kleinen Modifikationen wie Eltakofunktion für Funktionstasten wurde von mir erfolgreich umgesetzt. Über das HMI werden sämtliche Wichtigen Prozessparameter angezeigt.

Retro- Fit Härteofen: Das Foto zeigt die Inbetriebnahme. Auf Anraten meines damaligen Mitarbeiters wurden sämtliche Schütze der Heizzonen durch Halbleiterschütze ersetzt, somit ist eine höhere Lebenszeit gewährleistet da dadurch Induktionsspannungen vermieden werden. Des Weiteren wurde ein Frequenzumrichter gesteuerter Motor für die Nadelzuführung verwendet. Dies wurde vorher durch einen Antrieb mit einstellbarem Getriebe gewährleistet. Der FU wurde in Canopen eingebunden

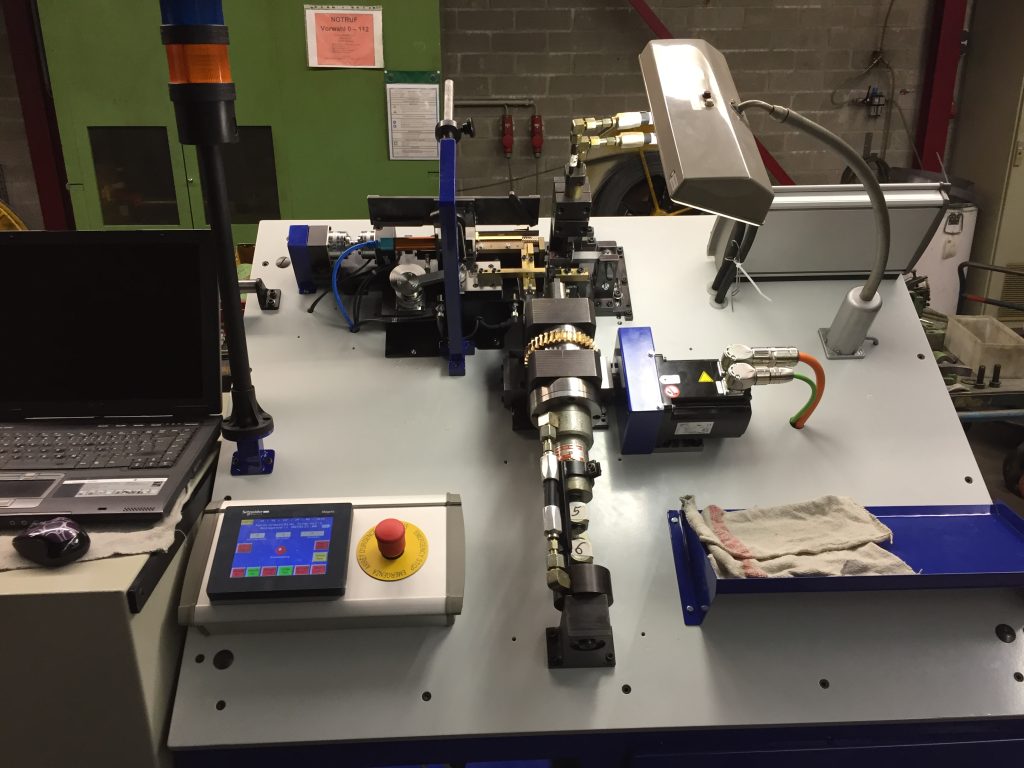

Retro Fit Kordiermaschine: Sonderanwendungsnadel mit kordiertem Schaft.

Um die gewünschte Torsionsbewegung auszuführen kam bei der alten Maschine ein hydraulisch betätigter Zylinder zur Anwendung. Dieser hat über einen Zahnantrieb den gewünschten Winkel ausgeführt. Es war eine sehr umständliche Art der Einstelloption und nicht immer die genauste. Dies führte zu der Überlegung den gewünschten Winkel mit einem Servomotor zu bewerkstelligen. Ich kontaktierte einen Vertriebsing von Schneider Electric um mit ihm die anstehende Aufgabe zu besprechen. Dies war der Beginn einer erfolgreichen & schnellen Implementierung. Mein damaliger Mitarbeiter konnte in der Zwischenzeit die Grundapplikation der neuen Maschine programmieren, während ich die Klärung der technischen Sachverhalte übernahm. Bei der Inbetriebnahme des Servomotors stand uns ein Ing von Schneider mit Rat und Tat zur Seite.

Ach hier entschied ich mich die modularen HMI für die Vorderseite und Rückseite der Maschine einzusetzen, incl. Not Aus Funktion. Eine zum Schluss durchgeführte Maschinenfähigkeitsanalyse bestätigte die Genauigkeit der Torsion.

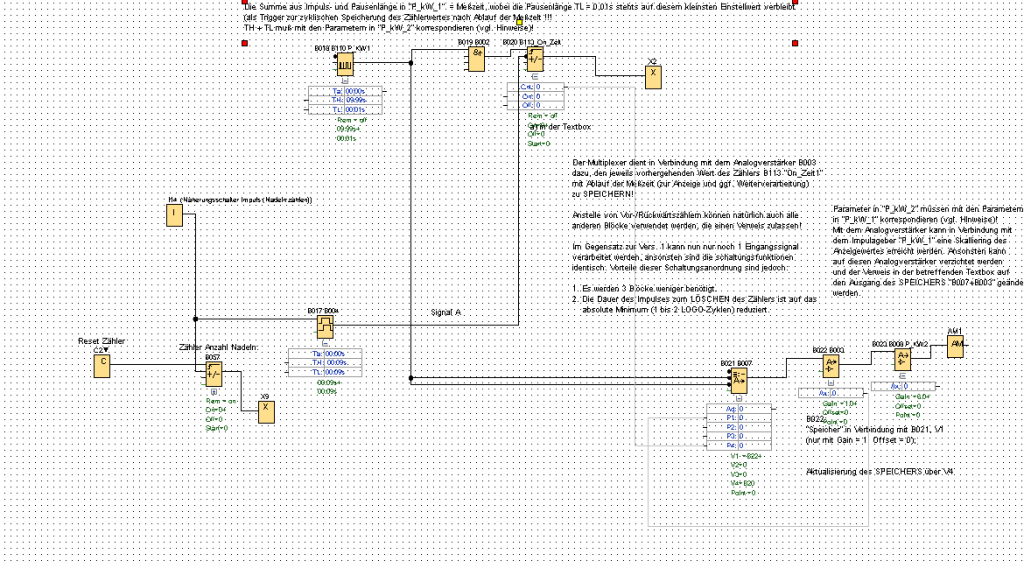

Retrofit einer Reduziermaschine mit Logo und TDE-Display

Ausschnitt des Programms wo ein Impulsgeber programmiert wurde. Vorher wurde ein separates Bauteil eingesetzt. Jetzt ist alles inklusive und der LOGO und TDE- Display wurde eine statische Adresse vergeben um in Indien ein remote Zugriff durchführen zu können. Somit ist jederzeit Wartung Möglich. Bei der Inbetriebnahme musste immer das separate Bauteil (codefix) eingestellt werden, dies würde für die Zukunft entfallen.

PLC Rack käuflich erworben von Kaftan Media und Einbindung einer S7-1500 für Testzwecke

Modul zur Anwesenheitskontrolle, alte Messweise, induktive Näherungsschalter

Mein damaliger Mitarbeiter hatte die Idee von einer alten Transportbahn ausgebaut aus einer alten Druckmaschine mit einer übrig gebliebenen Momentum- Steuerung die Anwesenheitskontrolle der Module zu testen. Also einen sogenannten Tischversuch aufzubauen. In der Vergangenheit erreichten uns immer wieder Reklamationen aus Indien, dass die Prüfung auf Vollständigkeit nicht funktioniere. Im Tischversuch funktionierte die Prüfung stets tadellos.

Die Prüfung wird wie folgt durchgeführt:

Die Prüfung erfolgt in 2 Phasen: Transportzyklus- es wird über Sensor B eine Flankenerkennung ausgeführt, das sich in Bewegung befindliche Modul wird bei negativer Flanke als nicht vollständig deklariert. Das Modul muss beim Transportzyklus exakt unter die beiden Näherungsschalter geschoben werden, wo dann im Stillstand (2. Phase) die Anwesenheit der ersten und 10. Stelle kontrolliert wird. Es werden insgesamt 2 Module eingesetzt: für dicke und für dünne Kolbendurchmesser.

Ich hatte dann Inline die Messung vor Ort in Indien zu etablieren, was nicht immer gelang. Es gibt verschiedene Einstellmöglichkeiten: zum einen den Transport bzw. bei dem Modulfüllautomaten kann der Schieber eingestellt werden. Des Weiteren muss die Sensorplatte optimal aufliegen, dies wird durch Federn bewerkstelligt

Modul zur Anwesenheitskontrolle, neue Messweise mit Cam

An dem vorhandenen Tischversuch installierte nun mein Mitarbeiter eine CAM und modifizierte das Programm entsprechend wie auf dem Video zu erkennen ist wird das fehlerhafte Modul ausgeschleust. Dies funktionierte mit beiden Modulen.

Funktionsweise ist wie folgt: Es wird ein GUT- Bild mit der Cam Erstellt und mit den vorbei geschleusten Modulen verglichen (für jedes Modul wird ein Bild erstellt). Gibt es ein OK Signal bleibt es auf der Transportbahn. Gibt es ein n.OK wird es ausgeschleust. Ich hatte das gleiche an eine Druckmaschine für Module vor Ort in Indien versucht. Dort Schlägt eine A120 von AEG. Es war leider nur möglich die Module für dünnere Kolben zu kontrollieren. Ich hatte mir für die Aufgabe 1 Woche Zeit gegeben. Fazit aus der ganzen Angelegenheit war entweder liegt es an den Lichtverhältnissen oder muss ein 2. Kontrollbild für die anderen Module erstellt werden.

Dies stand nach meinem letzten Indienaufenthalt noch aus.

Grundsätzlich ist das eine Wissenschaft für sich, ich war immer wieder da dran um eine optimale Einstellung zu erzielen.